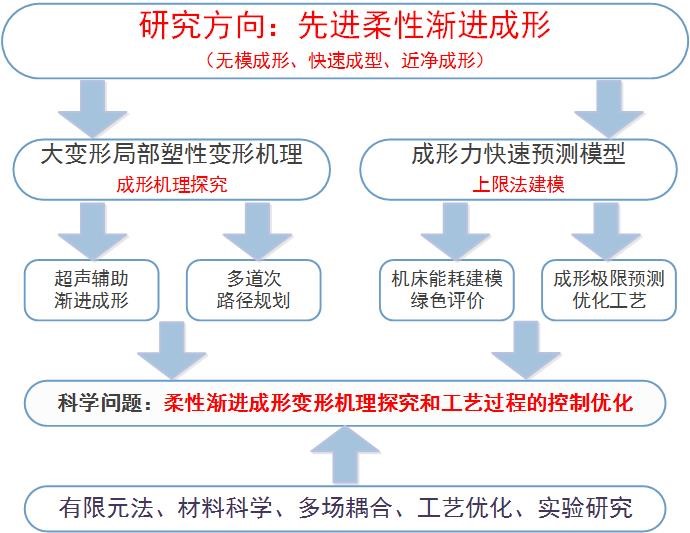

渐进成形工艺作为一种新兴的柔性无模板料成形技术,不依赖于模具,可加工非旋转体复杂曲面件,产品开发周期及经济成本要大大低于传统冲压技术,尤其在小批量生产中具有巨大优势,极大的丰富了板材成形手段,在交通运载(汽车、轨道交通工具、船舶)、航空航天、能源装备和医疗等领域有着广泛的应用前景。近年来课题组发表SCI论文30余篇,申请发明专利20余项,获国家自然基金、博士后基金、省重点研发计划等资助10余项。具体创新研究工作如下:

1. 系统阐述了渐进成形过程中材料局部大塑性变形机理。建立了针对渐进成形过程中局部大变形特点的非线性有限元模型,研究了塑性变形中存在的多种机理,包括剪切、拉伸以及弯曲变形,并定量分析了各应变分量在典型零件成形过程中的演变历史及所占比重,理论分析了不同加工参数(轴向进给,工件厚度,工具头直径以及成形角度)对各变形机理的影响,揭示了各加工参数对成形能力的影响。

2. 提出并建立了基于上限法的成形力快速预测理论模型。提出了塑性变形区的分区假设并构建了描述变形过渡区的数学模型;通过选取不同加工形状及设置不同加工参数,试验验证了该快速预测模型的精确性和可靠性,预测值与实验对比结果。此模型现已应用到波音公司提供试件的实际成形过程中,为工艺参数的选择提供了计算依据。

3. 建立了关键工艺参数对成形质量及能耗的影响关系模型。采用科学实验设计方法,利用AMINO公司生产的渐进成形专用机床,全面研究了关键加工工艺参数对成形力、几何精度、表面质量、加工效率的影响;构建了统计学模型,对加工工艺进行了改进,并得出了高效获得高质量试件的相应工艺参数,其中轴向进给与工具头尺寸对成形误差的影响结果。

4. 研究了多道次渐进成形变形机制并开发了相应的决策设计模型。针对带有复杂曲率和大角度的部件无法单道次成型的问题,提出了基于厚度应变补偿的闭环多道次预成型设计方法,有效的提高了加工过程的成形能力,同时改善了最终部件的厚度分布使之更加均匀。

5. 提出了超声辅助渐进成形工艺并探究了塑性软化机理及成形性能。采用理论模型、数值仿真和实验相结合的方法探究了超声振动对成形过程及成形质量的影响规律;探究了超声振动应力叠加效应和声软化效应的作用机理,研究了超声振动对渐进成形过程中轴向成形力和横向成形力的影响规律,明晰了超声振动对成形件表面质量、硬度分布、厚度分布和几何精度的影响机理及作用效果。